Холодоснабжение складов и магазинов

Холодоснабжение является одним из важнейших аспектов, которые необходимы для эффективной работы складов и магазинов. Без правильного холодоснабжения продукты быстро портятся, что приводит к большим финансовым потерям и негативному влиянию на репутацию вашего бизнеса. В этом материале мы рассмотрим несколько важных аспектов холодоснабжения, включая основные проблемы с которыми сталкиваются склады и магазины, а также лучшие решения для эффективного регулирования температуры.

Основные проблемы с холодоснабжением

Одной из главных проблем с холодоснабжением является поддержание постоянной температуры внутри помещений. В складских помещениях и магазинах требуется поддерживать определенную температуру для различных продуктов, таких как овощи, фрукты, мясо, молочные продукты, напитки и многое другое. Оптимальная температура может различаться в зависимости от типа продукта, и даже небольшое изменение может привести к негативным последствиям.

Еще одной проблемой, с которой часто сталкиваются склады и магазины, является правильная организация связанных с холодильным оборудованием рабочих процессов. Необходимо соблюдать определенные правила размещения продуктов на полках, что позволит обеспечить равномерное распределение температуры в помещении и предотвратить возможные повреждения продуктов.

Холодильные установки (агрегаты)

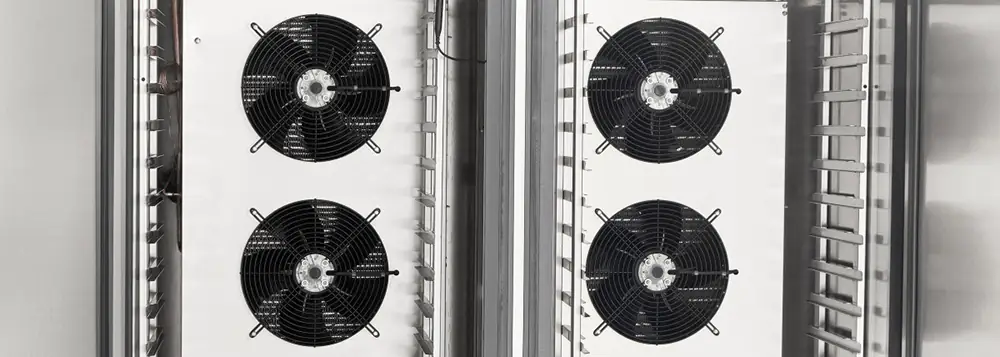

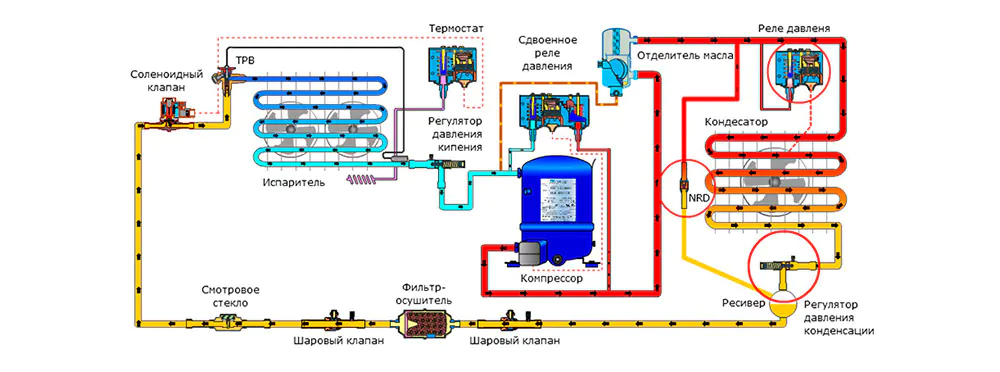

Оптимальное решение для эффективного холодоснабжения складов и магазинов – это использование специального оборудования, такого как холодильные установки, которые могут обеспечить постоянную и оптимальную температуру внутри помещения. Обычно такое оборудование оснащено системой автоматического управления, позволяющей точно контролировать температуру и поддерживать ее на определенном уровне.

Следует также учесть:

1) возможные отклонения в работе оборудования, вызванные различными причинами, например, природными катаклизмами, авариями электроэнергии или отказами оборудования. Для обеспечения надежности работы и своевременного обнаружения проблем необходимо использовать технологии мониторинга состояния холодильного оборудования.

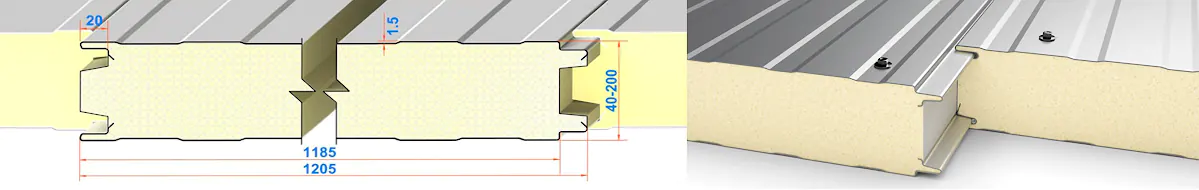

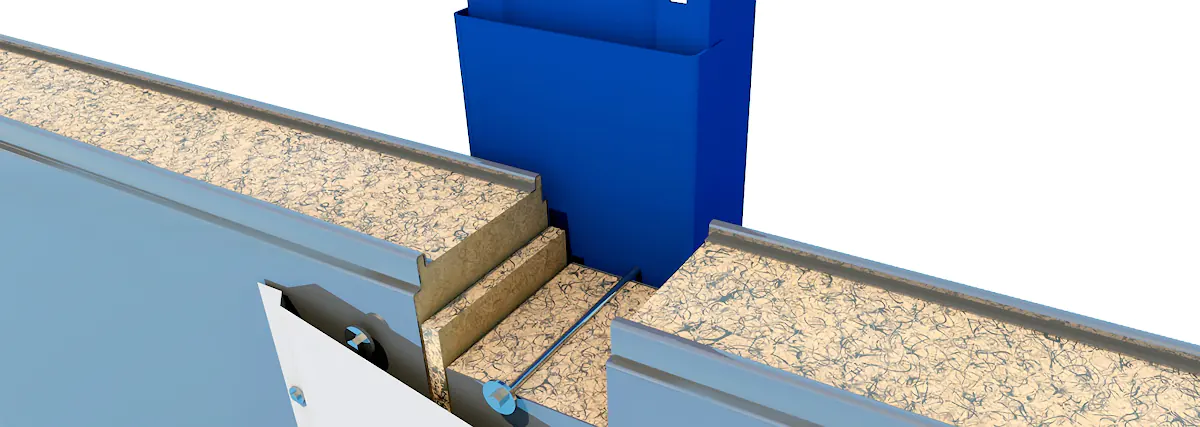

2) особенности организации пространства складов и магазинов. Важно размещать продукты и оборудование таким образом, чтобы было обеспечено правильное распределение температуры по всему помещению. Для этого используются специальные системы вентиляции и кондиционирования воздуха, которые позволяют равномерно распределять холодный воздух и поддерживать необходимую температуру во всем помещении. Кроме того, стоит обратить внимание на правильную изоляцию стен и потолка помещений, чтобы избежать утечек тепла и холода.

Еще одно важное решение для эффективного холодоснабжения – это использование энергоэффективных технологий и оборудования. Это может включать в себя использование LED-освещения, которое потребляет меньше энергии, и установку эффективных термоизоляционных материалов для холодильного оборудования и стен помещений. Подобные решения не только помогают сократить расходы на электричество, но и снижают вредное воздействие на окружающую среду.

Кроме того, для эффективного холодоснабжения складов и магазинов необходимо осуществлять контроль качества продуктов. Грамотный и быстрый контроль позволяет своевременно выявлять отклонения в технологии хранения и транспортировки продуктов, а также ускорить процесс обнаружения и устранения проблем.

Важно также использовать профессиональные услуги при планировании и установке холодильных систем. Выбор оборудования и его монтаж должны соответствовать конкретным условиям помещения и типу хранимых продуктов. При правильном выборе и установке специалистов и профессионалов вы сможете обеспечить оптимальное холодоснабжение и избежать многих проблем, которые могут негативно сказаться на вашем бизнесе.

В заключение, холодоснабжение является важным аспектом для эффективной работы складов и магазинов. Правильное решение задачи холодоснабжения включает в себя использование специализированного оборудования, энергоэффективных технологий и качественного контроля продуктов. Обращайтесь за консультациями к профессионалам, чтобы выбрать наиболее подходящее решение для ваших потребностей. Помните, что правильное холодоснабжение поможет снизить не только затраты, но и риск потерь товаров и негативных последствий для вашего бизнеса.

Чтобы получить консультацию, узнать цены, позвоните нам по телефону или заполните форму обратной связи на сайте.

/s.siteapi.org/4bf2172c833cb17/img/765kun42v1c0ogw8kocs80o04g44cc)